A 3TANIUM pályázat fő célja olyan NDT módszerek kidolgozása, amelyek képesek a folyamattal összefüggő kritikus hibák biztonságos kimutatására, valamint azok hatásainak megértésére az Additive Manufacturing (AM) által gyártott Ti6Al4V alkatrészek anyag- és mechanikai tulajdonságaira. A projekt 24 hónapig tart és négy műszaki munkacsomagra (WP1-WP4) épül fel, melyek minden műszaki munkát lefednek, kezdve a minta és a karakterizációs mátrix megtervezésévvel, a minták elkészítésével és jellemzésével, valamint a mechanikai, NDT és anyagvizsgálatok elvégzésével. A WP1 egy kész mintát és vizsgálati műtrixot biztosít, amely lehetőséve teszi a különböző gyártási paraméterek hatásának vizsgálatát a titán AM próbatestek mechanikai és törési tulajdonságaira. Ugyancsak ebben a munkacsomagban készülnek el a szükséges minták. A tesztelés a WP2-ben (NDT) és WP3-ban (mechnaikai, kifáradási, anyagvizsgálat) valósul meg. A WP4-ben, tekintettel a WP2 és WP3 számszerűsített hibáira, ipari vonatkozású kifáradási élettartam-előrejelzsi ódszereket alkalmaznak modellezési és szimulációs megközelítésekkel.

A PREMET Kft. fő feladata a Ti6Al4V Grade 5 ötvözetből készült próbadarabok lézerporágyas fúziós (L-PBF) gyártása, valamint ezek hőkezelése (feszültségoldó, hőkezelés vagy HIP) volt. A próbadarabok egy részének felületét többféle módszerrel kezeltük, például elektropolírozással és szórással. A legyártott próbadarabokat különféle NDT módszerekkel jellemezték, mint például ultrahangos bemerítéssel végzett vizsgálat, optikai/vizuális vizsgálati technikák, elektromágneses és örvényáramú technikák, röntgen-radiográfia és számítógépes tomográfia (CT), mechanikai vizsgálat, fraktográfia és mikrográfia. A feldolgozáshoz kapcsolódó hibák káros hatásának felmérésére a kifáradási élettartam előrejelzésével és validálásával modellezést is végeztünk.

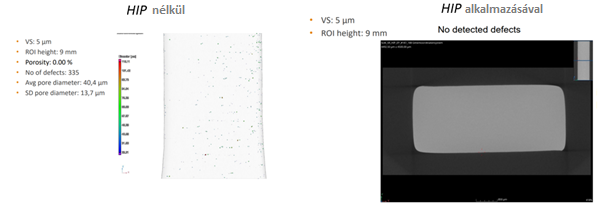

A projekt keretében több mint 300 próbadarab készült. A PREMET legfontosabb eredménye az volt, hogy az előállított próbadarabok porozitását lényegesen, akár 0,005–0,02%-ra csökkentette, ami a HIP kezelés után általában elért tartományba esik. A HIP kezelést követően a vizsgálatok szintjén nem volt kimutatható pórus.

A jövőben tovább kívánjuk fejleszteni az eljárást a gyártott alkatrészek porozitásának és porozitási tartományának további csökkentése, és a HIP kezelés alkalmazásának kiküszöbölése érdekében.